DFMEA

2020-08-10 15:22

浏览:1476

什么是DFMEADFMEA是指设计阶段的潜在失效模式分析,是从设计阶段把握产品质量预防的一种手段,是如何在设计研发阶段保证产品在正式生产过程中交付客户过程中如何满足产品质量的一种控制工具。因为同类型产品的相似性的特点,所以的DFMEA阶段经常后借鉴以前量产过或正在生产中的产品相关设计上的优缺点评估后再针对新产品进行的改进与改善。

DFMEA基本原则

DFMEA是在最初生产阶段之前,确定潜在的或已知的故障模式,并提供进一步纠正措施的一种规范化分析方法;通常是通过部件、子系统/部件、系统/组件等一系列步骤来完成的。最初生产阶段是明确为用户生产产品或提供服务的阶段,该阶段的定义非常重要,在该阶段开始之前对设计的修改和更正都不会引起严重的后果,而之后对设计的任何变更都可能造成产品成本的大幅提高。

DFMEA应当由一个以设计责任工程师为组长的跨职能小组来进行,这个小组的成员不仅应当包括可能对设计产生影响的各个部门的代表,还要包括外部顾客或内部顾客在内。DFMEA的过程包括产品功能及质量分析、分析故障模式、故障原因分析、确定改进项目、制定纠正措施以及持续改进等6个阶段。

DFMEA与PFMEA的关系

DFMEA是指设计阶段的潜在失效模式分析,是从设计阶段把握产品质量预防的一种手段,是如何在设计研发阶段保证产品在正式生产过程中交付客户过程中如何满足产品质量的一种控制工具。因为同类型产品的相似性的特点,所以的DFMEA阶段经常后借鉴以前量产过或正在生产中的产品相关设计上的优缺点评估后再针对新产品进行的改进与改善。

PFMEA如果在DFMEA阶段做的比较好的话那么在PFMEA阶段将不会出现影响较大的品质问题,但必竟是新产品往往都会出现自身特有的问题点,而这些问题也通常都是要经过长时间的量产或者是交付给客户后才发生或发现的品质问题,这就要通过PFMEA加以分析保证。

两者最终的目的都是一样的都追求产品质量的稳定及良品最大化,同时也为大量生产提供可行性的保证。

形式和格式(Forms and Formats) 用户可能有他们所要求的特定格式或形式。如果是这样,你只有征得他们的书面同意,才能采用其种格式。 这是产品设计小组采用的一种分析方法,用于识别设计中固有的潜在失效模式,并确定所应采取的纠正措施。正式程序着眼于客户尽可能利用工程判断和详实的数据 我们应在何时进行设计失效模式及后果分析? 当还有时间修改设计时!事后补作设计失效模式及后果分析只能当作一个练习而已 我们应在什么时间进行设计失效模式及后果分析? 设计失效模式及后果分析是产品质量先期策划和控制计划(APQP)中“产品设计和开发”阶段的产物在分析了客户要求和形成初始概念之后进行在过程失效模式及后果分析(PFMEA)之前,通常与可制造性设计(DFM)一道进行。 我们应在什么时间进行设计失效模式及后果分析? 应成为概念开发的一个组成部分是一个动态文件 我们应在什么时间进行设计失效模式及后果分析?

从一种战略观点出发...

在下列情形下,进行设计失效模式及后果分析DFMEA(或至少评审过去做过的DFMEA) :

是一种新的设计在原设计基础上修改应用条件或环境发生变化

从一种战略观点出发...

客户的要求或期望改变竞争环境、业务环境或法律环境发生变化你公司负有设计责任,且PPAP(生产件批准程序) 的一些条件适用实际发生失效 由谁进行设计失效模式及后果分析? 由对设计具有影响的各部门代表组成的跨部门小组进行供应商也可以参加切不要忘记客户小组组长应是负责设计的工程师

跨职能部门小组

5-9人,来自:系统工程零部件设计工程试验室材料工程工艺过程工程装备设计制造质量管理 怎样进行设计失效模式及后果分析?

提要

组建跨职能部门设计失效模式及后果分析DFMEA小组列出失效模式、后果和原因评估the severity of the effect (S) 影响的严重程度the likelihood of the occurrence (O) 可能发生的机会and the ability of design controls to detect failure modes and/or their causes (D) 探测出失效模式和/或其原因的设计控制能力 怎样进行设计失效模式及后果分析?

提要

Calculate the risk priority number (RPN) to prioritize corrective actions 计算风险优先指数(RPN)以确定应优先采取的改进措施 怎样进行设计失效模式及后果分析?

提要

Plan corrective actions 制订纠正行动计划 Perform corrective actions to improve the product 采取纠正行动,提高产品质量 Recalculate RPN 重新计算风险优先指数(RPN) 怎样进行设计失效模式及后果分析?

提要

先在草稿纸上进行分析;当小组达成一致意见后,再将有关信息填在设计失效模式及后果分析FMEA表上 use fishbone and tree diagrams liberally 充分利用鱼骨图和树形图trying to use the FMEA form as a worksheet leads to confusion and messed-up FMEAs 若将FMEA表当做工作单使用,就会造成混乱,使FMEA一塌糊涂

建议

1. 组建一个小组并制订行动计划

绝不能由个人单独进行设计失效模式及后果分析,因为:由个人进行会使结果出现偏差进行任何活动,都需要得到其他部门的支持应指定一个人(如组长)保管设计失效模式及后果分析FMEA表格应将小组成员的姓名和部门填入设计失效模式及后果分析FMEA表格

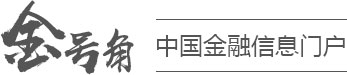

2. 绘制产品功能结构图

一种图示方法,其中包括:用块表示的各种组件(或特性)用直线表示的各组件之间的相互关系适当的详细程度 结构图

ngdesc="/wiki/Image:%E4%BA%A7%E5%93%81%E5%8A%9F%E8%83%BD%E7%BB%93%E6%9E%84%E5%9B%BE.jpg" />

ngdesc="/wiki/Image:%E4%BA%A7%E5%93%81%E5%8A%9F%E8%83%BD%E7%BB%93%E6%9E%84%E5%9B%BE.jpg" />3. 列出每个组件的功能

功能系指该组件所起的作用 以下列形式说明功能:

Verb + Object + Qualifier

动词+宾语+修饰词

例如:insulates core 使型芯绝缘assures terminal position in connector 确保端子与接头连接到位protects tang from smashing, etc. 防止柄脚被压碎, 等 Don't forget auxiliary functions as well a primary functions 不要忘记基本功能和辅助功能 Often, components work together to perform a function 通常,多个组件一起行使某一功能 Hint: Use the Block Diagram! 提示:利用结构图!

4. 列出质量要求

a customer want or desire 客户的期望或要求 could seriously affect customer perception 有可能严重影响客户的看法 could lead to a customer complaint 有可能导致客户投诉 Hint: Use QFD 提示:使用质量功能展开

5. 列出潜在的失效模式

a defect, flaw, or other unsatisfactory condition in the product that is caused by a design weakness 由设计缺陷造成的产品缺陷、瑕疵或其它令人不满意的情况 典型的失效模式

- breaks - cracks

破碎 断裂

- corrodes - sticks

腐蚀 粘结

- unseats - deforms/melts

未到位 变形/熔化

提示

从前两个步骤做起:功能质量要求AIAG将失效模式定义为产品不能实现其设计意图的一种方式。本教材所列第5个步骤中的提示通过列举功能和质量要求,扼要阐述了设计意图。注明“无功能”的中间步骤则是指设计意图无法实现。 用你自己的话,对下列情况举例说明:

failure = no function

失效=无功能

failure = not enough function

失效=功能不强

failure = too much function

失效=功能过强

同样:

failure = no quality requirement, etc.

失效=无质量要求,等

具体说明每种情况发生的方式:使用“技术”术语具体说明采用工程技术判断和/或分析参考历史资料,如顾客户抱怨等“组件或特性,导致无功能” 例如:线束夹+螺钉+车身面板上的孔眼 功能=固定线束 无功能=夹子不能将线束固定在车身面板上,失效模式:夹子在弯头处出现裂纹或断裂夹子从固定孔眼中脱落 功能不足=夹子不能将线束夹紧,失效模式:夹子太大夹子未锁定 功能过强=夹子将线束夹得过紧,失效模式:夹子的金属边夹破了电线夹子对不齐

6. 推导各种失效模式的潜在后果

失效的结果(衍生物) 有可能后果最终客户或中间客户政府法规,或系统层次中的某一部分 顾客的抱怨是有用的信息来源其后果可能是:功能完全丧失,或性能或质量下降许多失效模式有不止一种影响!提示:从你在上面所提到的“无功能”情况出发失效的后果通常表现为从直接后果到对客户的最终后果等一系列连锁反应建议对每一种失效模式建立这种关系链,并记录在失效模式及后果分析FMEA表上运用树形图(故障树)

6. 说明

无功能=夹具不能将电线固定住失效模式:夹具弯曲处出现裂缝后果:线束松脱可能缠住或绊住可能丧失电气功能 功能不足=夹子不能将电线夹紧失效模式:线束松动后果:线束发出咔嗒声客户感觉到嗓音 功能过强=夹子将线束夹的过紧失效模式:夹具不对中后果:使线束变形有可能使接头移位有可能使电气系统丧失功能

6. 失效的后果

如果影响了安全或对政府法规的符合性,就应如实讲清。

7. 评估每种后果的严重性

AIAG严重性评估标准是针对车辆发生的失效制订的。它有助于将这个表格转换成你的特定产品的术语。

严重性打分:Severity Rating (S):

严重性列表 AIAG Severity Table

影响的严重性 Severity of Effect (S):

7a. Classify special product characteristics 特殊产品特性分类

如果影响到安全或违反法规(严重性为9或10分)而且发生率或探测性(occurrence or detection)评分也很高(如3分以上)...这些产品特性须特别加以控制。

Control Plan 控制计划

8. 确定每种失效模式的潜在原因

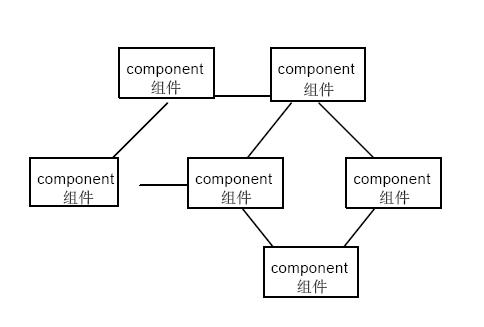

形成失效模式的设计缺陷是造成失效的原因是产品设计后所固有的与产品的使用有关 许多失效模式是多种原因造成的! 将导致失效的条件文件化例如:应力超过强度 考虑“可预见的对产品的错误使用”如用一根20A保险丝代替10A保险丝此外,还应考虑产品的使用寿命失效通常是由一系列的事件造成的,从直接原因到最终原因等建议为每一种失效模式建立这种链并记录到失效模式及后果分析表可利用故障树或鱼刺图加以阐述 因果图

ngdesc="/wiki/Image:%E5%9B%A0%E6%9E%9C%E5%9B%BE.jpg" />

ngdesc="/wiki/Image:%E5%9B%A0%E6%9E%9C%E5%9B%BE.jpg" />例如:线束夹子失效模式:夹具弯曲处断裂原因:弯曲半径太小,无法承受较大的应力<< 设计标准不明确振动<< 安装方向不对<< 受到空间限制设计失效模式及后果侧重于设计缺陷。然而有时在失效的“设计”原因与“过程”原因之间并无明显区别。示例:即使所有加工尺寸都符合规格,但累积公差仍有可能造成一小部分零部件失效。这实际上属于设计缺陷。如果确信某项设计特别易受过程变差的影响,就应将此也视为一种设计缺陷,并应列入设计失效模式及后果分析中。

9. 评估每种失效原因出现的可能性

如果依据现有设计进行生产的话

利用历史资料 注重改进 考虑产品使用寿命 利用可靠性模型,与类似的产品进行比较。

Occurrence Rating (O):发生率评分(0):

AIAG Occurrence Table 发生率表

10. 编制现有设计控制清单

设计控制:能够保证合理设计的任何技术可制造性分析DFM AnalysisSneak Circuit Analysis (System FMEA)潜行回路分析(系统FMEA)耐久性/验证试验有限元分析Finite Element Analysis模拟方法Simulation其它

设计失效模式及后果分析的目的:

核实失效模式及其原因产品确实能够以这种方式失效吗?产品还会以其它方式失效?是否已识别失效的真正原因? ...或者防止发生失效失效模式如同疾病,设计控制则象医生采取的诊断方法no false negatives 无虚假否定no false positives 无虚假肯定(doctor prefers prevention) (医生喜欢采取预防方法)

提示

To continue the analogy, the FMEA is like a list of suspicions that a doctor has based on the symptoms he sees. The design controls are the tests that the doctor proposes to either confirm or throw out those suspicions. 继续进行类比。FMEA恰似一名医生根据他所看到的病症作出的一系列诊断。设计控制就是医生用于证实或排除这些诊断的试验。 设计控制有三种类型:

(1) 防止失效产生的原因;

(2) 查明失效的原因;

(3) 检测失效模式

在FMEA表上指定用于相同或类似设计的设计控制手段 设计控制对应于控制失效模式或原因可以采取任何类型:1,2 或3,或其中的任意组合。如果没有,可写“无”。

11.探测失效

探测评分----衡量第2或第3种设计控制能力,告诉我们潜在的失效模式是否是真正的失效模式,或潜在的原因是否是真实的原因还可以对第1种“预防性”控制的有效性进行评分

Detection Rating (D):探测评分(D)

1 will almost certainly detect failure (if it passes this, it won’t fail) 几乎肯定能探测到失效(如能通过这项探测,就不会失效)

注意:

这是一种数值判断 其目的是评估现有设计控制能力Controls designed to force failure may mask real failure modes! 用于强行防止失效的设计控制手段有可能掩盖真正的失效模式!(应小心谨慎,并自己作出判断)

12.估算风险优先数(RPN)

RPN= S x O x D

RPN =Severity of Effect x Occurrence Rating x Detection Rating

RPN =后果的严重性x失效发生概率评分x探测评分

重点放在较高的RPN上

措施

从最大的RPN项目开始不要凭直觉随意确定优先“减小”数值

13. 纠正措施

应采取哪些改进措施来降低:严重性、发生率或探测评分 减轻严重程度--更改设计,以控制其后果 降低发生率--更改设计,以控制其产生原因 改进探测--改进试验或模拟方法 如果严重性的评分为9或10分时,应予以特别注意 你不建议采取纠正措施吗来降低风险优先数RPN?不要在表上留下空格不填。应填写“无” 某些项目可能需要与PFMEA小组讨论。将这一点记在表上。

14. 职责和预定日期

FMEA以采取行动为主必须确定职责并记录履行日期指定最适合履行职责的个人或小组被指定的个人或小组应该是FMEA小组成员。

15. 采取的纠正措施

记入表内,以便追踪进展情况将“充分的关注”文件化(理智的、知识丰富的、负责任的人员应确保产品的设计、制造和交付符合适用的政府标准和法规。为实现充分的关注并符合顾客的其它要求,在执行关键特性标识系统是,应将标准关注、附加关注和特殊关注设计到质量体系中。) 完成日期和简要说明

16. 重新计算风险优先数RPN

评价建议采取的纠正行动 然后重新评估严重程度severity,发生率,和/或occurrence, and/or探测能力detection.重新计算风险优先数RPN利用支持数据确认改进措施结果:有可能对失效重新排序有可能导致进一步纠正措施">编辑]DFMEA的案例分析

DFMEA是一种以预防为主的可靠性设计分析技术,该技术的应用有助于企业提高产品质量,降低成本,缩短研发周期。目前,DFMEA已在航空航天以及国外的汽车行业得到了较为广泛的应用,并显示出了巨大的威力;但在国内汽车行业并没有系统地展开,也没有发挥其应有的作用。以DFMEA在国产汽油机节流阀体的改进设计中的实施为例,对改进后的DFMEA的实施方法和流程进行阐述。

实施DFMEA存在的困难

发动机为完成其相应的功能,组成结构复杂,零部件的数量也很庞大,如不加选择地对所有的零部件和子系统都实施DFMEA,将会耗费大量人力、物力和时间,对于初次实施DFMEA的企业几乎是不可能完成的工作。为此,需要开发一种方法,能够从发动机的子系统/零部件中选择出优先需要进行分析的对象。

发动机由曲柄连杆机构、配气机构、燃油供给系统、进气系统、冷却系统和润滑系统等组成,各机构和系统完成相应的功能。子系统的下级部件或组件通常需要配合完成相应的功能,在描述这些部件或组件的功能时,不仅应该描述其独立完成的功能,还应描述与其他部件配合完成的功能。

组成发动机的零部件种类很多,不仅包括机械零部件还有电子元件,电子部件的故障模式已经较为规范和完整,但机械系统及其零部件的故障模式相当复杂,不仅没有完整且规范的描述,二者之间还有一定的重复,为DFMEA工作的开展带来了困难,故需要为机械系统及其零部件建立相应的故障模式库。

实施DFMEA的准备工作

由于在发动机设计中实施DFMEA要遇到较多困难,故作者建议,在具体实施DFMEA之前,需要做好建立较为完善的故障模式库并确定DFMEA的详细分析对象等准备工作。

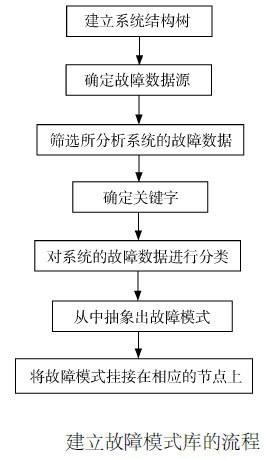

- 1.建立故障模式库的方法

发动机的组成零部件多、结构复杂,大多数零部件在运行时还会有相互作用,导致零部件、子系统和系统的故障模式不仅复杂,各层次的故障模式还会相互重复,需要为发动机建立一个故障模式库;该模式库不仅应该包含发动机中所有子系统和零部件的故障模式,还能够反映出该故障模式究竟属于哪一个零部件或系统,其建模流程如下图所示。

ngdesc="/wiki/Image:%E5%BB%BA%E7%AB%8B%E6%95%85%E9%9A%9C%E6%A8%A1%E5%BC%8F%E5%BA%93%E7%9A%84%E6%B5%81%E7%A8%8B.jpg" />

ngdesc="/wiki/Image:%E5%BB%BA%E7%AB%8B%E6%95%85%E9%9A%9C%E6%A8%A1%E5%BC%8F%E5%BA%93%E7%9A%84%E6%B5%81%E7%A8%8B.jpg" />(1)建立系统结构树

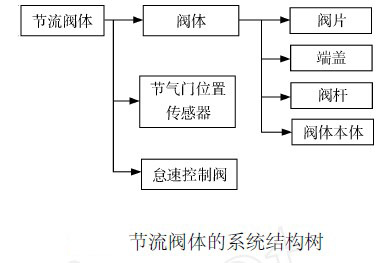

为建立故障模式库,首先要建立系统的结构树,它并不依赖于某一特定的产品,而是依据同一类产品建立。如建立一个汽油机的结构树时,应考虑该厂所有的汽油机,分析出其共同特点后建立结构树;对于组成结构有重大改变的产品,可以考虑为其改变的部分建立一个分支,挂接在系统结构树的相应节点上。

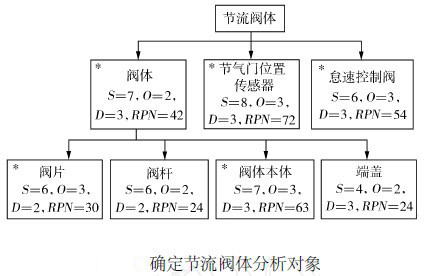

以汽油机的节流阀体为例,该阀体大致都由阀体、怠速控制阀、节气门位置传感器等组成,细节部分会有所不同,节流阀体的系统结构树如下图所示。

ngdesc="/wiki/Image:%E8%8A%82%E6%B5%81%E9%98%80%E4%BD%93%E7%9A%84%E7%B3%BB%E7%BB%9F%E7%BB%93%E6%9E%84%E6%A0%91.jpg" />

ngdesc="/wiki/Image:%E8%8A%82%E6%B5%81%E9%98%80%E4%BD%93%E7%9A%84%E7%B3%BB%E7%BB%9F%E7%BB%93%E6%9E%84%E6%A0%91.jpg" />(2)确定故障数据源

为确定故障模式,先要找到相应的数据源;建议选择同类产品的试验数据或三包数据,因为这两种数据中较为详细地记录了产品在试验和使用过程中出现的故障。由于发动机可靠性试验的成本很高,一般企业中都不会有充分的试验数据;尽管三包数据记录的不是十分规范,但通过归纳和整理,仍然可以从中抽象出故障模式。所以,在试验数据不充足的情况下,一般推荐采用三包数据。

(3)筛选所分析子系统的故障数据

一般来讲,故障数据来自于系统,需要将故障数据逐层筛选,才能最终得到系统、每一级子系统以及零部件的故障数据,为确定其故障模式作准备。

(4)确定关键字

三包数据来自于不同的维修点,并非由专业的试验人员收集,难免存在不规范的现象,比如对于“密封不严”这一故障现象,故障数据中就会有“密封不严、不密封、密封性差、密封性不好”等多种描述。

针对这种现象,建议数据归纳人员先要了解各种故障现象的描述,在此基础上确定关键字,对所选子系统的故障数据进行归类。关键字确定的原则是,能筛选到95%以上的同种故障现象,尽量做到不遗漏;不同故障现象间尽量做到不重复。因此,筛选同一种故障现象很可能需要确定几个关键字。

(5)对系统的故障数据进行分类

依据确定的关键字对系统的故障数据进行分类,分类后的故障数据就可以用来抽象出故障模式。

(6)故障模式的抽象

根据分类后的故障数据,可以抽象出相应的故障模式。故障模式要求用术语表示,汽车产品可以参照标准 QC—900;标准中没有的故障模式,需由工程师商量之后统一确定。

(7)故障模式挂接在系统结构树的节点上

系统、子系统及零部件等不同层次都会有相应的故障模式,需要将其挂接在相应的节点上,至此故障模式库就搭建完成。随着分析工作的深入和故障数据的持续归纳,故障模式库会越来越完整。

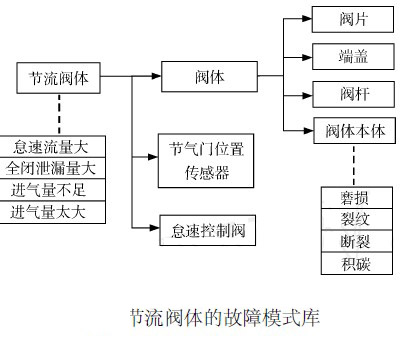

对节流阀体的故障数据进行以上的处理之后,得到了各级组件及零部件的故障模式,建立了节流阀体的故障模式库,下图示出故障模式库的一部分。

ngdesc="/wiki/Image:%E8%8A%82%E6%B5%81%E9%98%80%E4%BD%93%E7%9A%84%E6%95%85%E9%9A%9C%E6%A8%A1%E5%BC%8F%E5%BA%93.jpg" />

ngdesc="/wiki/Image:%E8%8A%82%E6%B5%81%E9%98%80%E4%BD%93%E7%9A%84%E6%95%85%E9%9A%9C%E6%A8%A1%E5%BC%8F%E5%BA%93.jpg" />需要指出,实施DFMEA时分析对象的故障模式不仅来源于故障模式库,还来自于工作小组的分析。

- 2.确定DFMEA的详细分析对象

根据实施DFMEA需要耗费大量时间的具体情况,本研究的参考文献提出了一种新方法来确定需要详细实施DFMEA的对象;思路是对系统进行逐级分析,根据一定的标准确定需要详细分析的分支(以下称为重要分支),对重要分支一直细化到最底层,不可再分的重要分支即为需要详细分析的对象。方法分为3步,即建立系统的组成结构树、确定阈值、选择所需分析的对象。

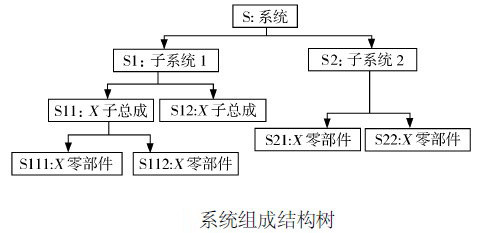

(1)建立系统的组成结构树

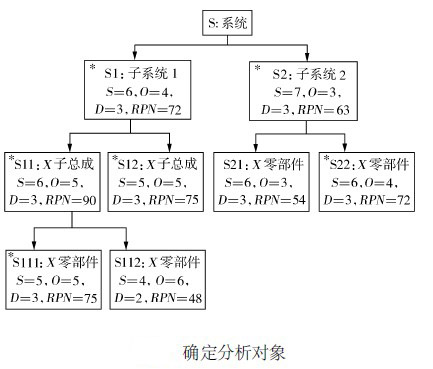

此处系统的组成结构树与上述中的系统结构树类似,但本质上不同。这里的系统组成结构树是与系统的组成完全相同,依照系统的结构和功能逐级向下建立,直到系统的零部件为止(称为组成结构树的叶结点),组成结构树的示意图见下图。

ngdesc="/wiki/Image:%E7%B3%BB%E7%BB%9F%E7%BB%84%E6%88%90%E7%BB%93%E6%9E%84%E6%A0%91.jpg" />

ngdesc="/wiki/Image:%E7%B3%BB%E7%BB%9F%E7%BB%84%E6%88%90%E7%BB%93%E6%9E%84%E6%A0%91.jpg" />图中的系统由子系统1和子系统2组成,两个子系统分别完成相应的功能。子系统1由子总成1和2组成,子总成1又可以向下划分为零部件;子系统2由两个零部件组成。其中S12,S21,S22,S111和S112都是该组成结构树的叶结点。

(2)确定阈值

阈值是确定重要分支所依据的条件。根据DFMEA的原理,推荐确定重要度(S)和风险顺序数(RPN)两个参数的阈值,只要某分支的S和RPN两参数中的任意一个等于或超过阈值,该分支就被确定为重要分支。除S和RPN以外,DFMEA中还有发生度(O)和探测度(D)两个参数,S用来描述故障后果,O表明故障原因的发生概率,D是对探测措施有效程度的度量,RPN是S,O,D3者的乘积。O和D的阈值根据类似产品的故障数据确定,原则是要比DFMEA中的阈值低。

(3)选择所需分析的对象

对产品的组成结构树逐级向下分析,首先确定第一级分支的所有的S,O,D值,并计算得到RPN值;然后根据阈值来确定哪一个分支为重要分支,被确定为重要分支的仍然重复以上过程直到组成结构树的叶结点,非重要分支则不再继续分析。

以下图所示的系统组成结构树为例,选择需要分析的对象。假设S和RPN的阈值分别为6和70,组成结构树中分支的各参数情况如图5所示,有“3”的部分为重要分支。

ngdesc="/wiki/Image:%E7%A1%AE%E5%AE%9A%E5%88%86%E6%9E%90%E5%AF%B9%E8%B1%A1.jpg" />

ngdesc="/wiki/Image:%E7%A1%AE%E5%AE%9A%E5%88%86%E6%9E%90%E5%AF%B9%E8%B1%A1.jpg" />由图可见,子系统S1的S和RPN都达到阈值,被确定为重要分支;子系统S2的RPN虽未达到阈值,但S已经超过阈值,也被确定为重要分支;S12,S22和S111被确定为分析对象,需要对其进行详细的DFMEA。

分析节流阀体的故障数据,确定S和RPN的阈值分别为5和30,分析结果见下图。由分析结果可知,需要对节气门位置传感器、怠速控制阀、阀片、阀体本体进行详细的DFMEA。

ngdesc="/wiki/Image:%E7%A1%AE%E5%AE%9A%E8%8A%82%E6%B5%81%E9%98%80%E4%BD%93%E5%88%86%E6%9E%90%E5%AF%B9%E8%B1%A1.jpg" />

ngdesc="/wiki/Image:%E7%A1%AE%E5%AE%9A%E8%8A%82%E6%B5%81%E9%98%80%E4%BD%93%E5%88%86%E6%9E%90%E5%AF%B9%E8%B1%A1.jpg" />实施DFMEA的流程

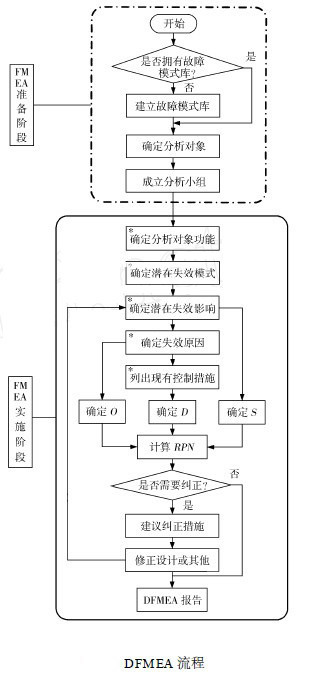

为增加DFMEA的可用度,使初次进行DFMEA的工作人员也能顺利地实施DFMEA,针对发动机设计的特点,对DFMEA的流程进行了进一步的归纳和改进(见下图)。

ngdesc="/wiki/Image:DFMEA%E6%B5%81%E7%A8%8B.jpg" />

ngdesc="/wiki/Image:DFMEA%E6%B5%81%E7%A8%8B.jpg" />为加深对实施阶段的理解,提高分析效率,将实施阶段分成确定基础项、确定衍生项及生成DFMEA报告等3步。

实施阶段中,功能、潜在故障模式、潜在故障影响、故障原因和现有控制措施等5个加“3”的为基础项,它们的分析是决定DFMEA实施成功与否的关键;S,O,D,RPN和建议的纠正措施为衍生项;基础项确定之后,衍生项可以随之确定。

- 1.分析基础项

(1)功能

分析项目的功能,用尽可能简明的文字来说明被分析项目满足设计意图的功能;阀体的功能是与阀片配合保证最小流量;与怠速控制阀配合保证怠速流量;与节气门位置传感器配合保证主进气量。

(2)潜在故障模式

每项功能会对应一种或一种以上的故障模式,填写故障模式要遵循"破坏功能"的原则,即尽量列出破坏该功能的所有可能的模式;故障模式大部分来源于故障模式库,还有一部分是新出现的故障模式以及小组分析的结果,阀体的潜在故障模式为磨损、裂纹、断裂以及积碳等。

(3)潜在故障后果

每种故障模式都会有相应的故障后果;分析故障后果时,应尽可能分析出故障的最终影响,即最严重的影响;阀体的潜在故障后果为发动机无力、燃油消耗率高、怠速高。

(4)潜在故障起因

所谓故障的潜在起因是指设计薄弱部分的迹象,其结果就是故障模式;根据阀体结构和对其进行的功能分析,可以知道阀体磨损的潜在故障原因为,阀体喉口与阀片直径不匹配;阀杆与阀片螺钉孔的位置不匹配;怠速控制阀与怠速通道的孔径不匹配;怠速通道的孔系不同轴。

(5)现有控制措施

根据故障的潜在起因可确定预防与探测的措施,这些都是已有的或将要有的措施。

阀体的现有控制措施为配合设计阀体喉口和阀片直径,保证其配合间隙;配合设计阀杆和阀片螺钉孔位置,保证其同心度;配合设计怠速控制阀和怠速通道的孔径,保证其配合间隙。

- 2.分析衍生项

根据潜在故障后果确定S,根据潜在故障原因以及同型产品的三包数据确定O,根据探测措施确定D;根据确定的S,O,D计算得到RPN值。如果需要修正,可以提出适当的建议措施,作为改进的依据,最后生成统一的DFMEA报告。

美国汽车工业行动集团(AIAG)颁布的FMEA标准中,提供了严重度、O和D的评定准则,其中,O准则非常直观,根据计算得到的频率即可得。

D和严重度判定准则的操作性较差,作者推荐企业根据AIAG的D准则,结合企业现有的控制措施制定适用于企业自身的D判定准则。

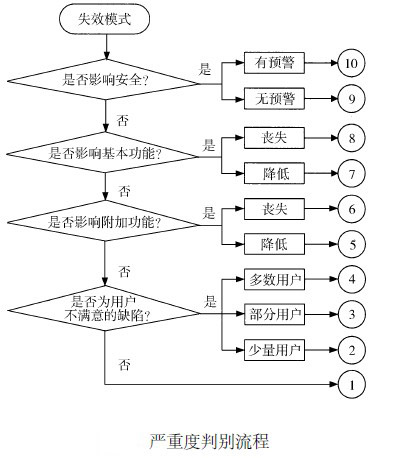

至于严重度的判定,提倡仍沿用AIAG的准则,但为了增强其可操作性,作者对其进行了进一步的归纳总结,生成如下图所示的流程;根据该流程即可很容易地判定每种故障的严重度。

ngdesc="/wiki/Image:%E4%B8%A5%E9%87%8D%E5%BA%A6%E5%88%A4%E5%88%AB%E6%B5%81%E7%A8%8B.jpg" />

ngdesc="/wiki/Image:%E4%B8%A5%E9%87%8D%E5%BA%A6%E5%88%A4%E5%88%AB%E6%B5%81%E7%A8%8B.jpg" />阀体磨损的严重度影响了发动机的基本功能,但未完全丧失,所以严重度为7;阀体磨损的O根据故障数据的统计结果,结合专家组的分析,确定O为3;阀体磨损的检测度现有的控制措施除硬度检测外,均为对两零部件的配合检测,有较多的机会能找出潜在的起因,检测度为4。

专家组确定S和RPN的阈值为7和80,当S超过7(含7),RPN超过80(含80)时,必须对其进行改进。因此,提出了以下建议措施:a)阀体喉口和阀片直径、阀片和阀杆影响全闭泄漏量,除保证其配合间隙外,还应通过设计保证装配后阀体喉口和阀片的同轴度,并进行全闭泄漏量检测;b)怠速控制阀和怠速通道影响怠速流量,先需要通过设计保证怠速通道孔系的同轴度,然后保证怠速控制阀和怠速通道的同轴度和间隙。

完成以上分析后,要根据建议措施对设计进行修正(实际采取的措施可能与建议措施不同),修正后再重复以上步骤,直至S和RPN低于确定的DFMEA的S和RPN阈值。

- 3.生成DFMEA报告

完成每轮DFMEA之后,要及时生成DFMEA报告,包括需改进的零部件、建议措施和改进措施等。

相关条目FMEAPFMEA参考文献

- ↑ 徐桂红 刘兴华 陈晓彤.DFMEA在发动机设计中的应用.车用发动机.2006年03期